製造業の人手不足を解消する5つの工場改善術

製造業の人手不足を解消する5つの工場改善術

年間600万円の人件費削減に成功した実例付き

目次

製造業を襲う深刻な人手不足の現実

2024年の厚生労働省調査によると、製造業の73.8%が「人手不足」を経営課題の第1位に挙げています。

さらに追い打ちをかけるのが人件費の高騰。

最低賃金は過去10年で約30%上昇、2025年も全国平均で50円以上の引き上げが予定されています。

「求人を出しても応募がない」

「やっと採用しても3ヶ月で辞めてしまう」

「残業代が利益を圧迫している」

このような悩みを抱える工場経営者の方へ。

実は、人を増やさずに生産性を上げる方法があります。

なぜレイアウト改善が人手不足の特効薬なのか

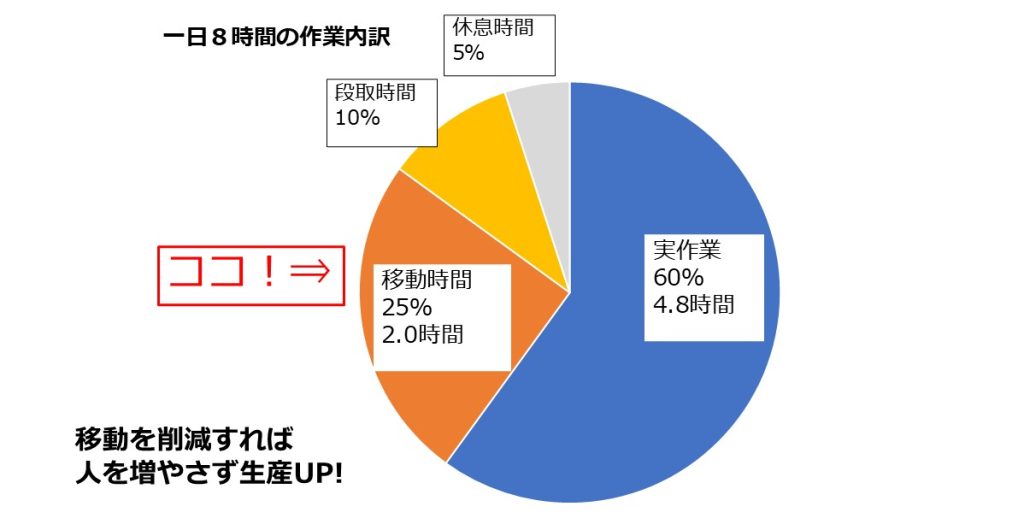

衝撃の事実:作業時間の40%はムダな移動

私がコンサルティングした埼玉県T社(金属加工、従業員35名)での実測データです。

【1日8時間労働の内訳】

・実作業時間:4.8時間(60%)

・移動時間:2.0時間(25%) ← ここが問題!

・段取り:0.8時間(10%)

・休憩等:0.4時間(5%)

作業者は1日平均8,000歩歩いており、そのうち3,200歩が工具や材料を取りに行く「ムダな移動」でした。

この移動を削減すれば、人を増やさずに生産量を増やせるのです。

【実例】T社が実施した5つの改善術

改善1:作業台の隣に工具配置(投資額:3万円)

Before: 共用工具棚まで往復30m

After: 専用工具ワゴンを各作業台に設置

- 移動削減:1日50往復 × 30m = 1,500m削減

- 時間削減:30分/人/日

- 年間効果:180万円(3人分)

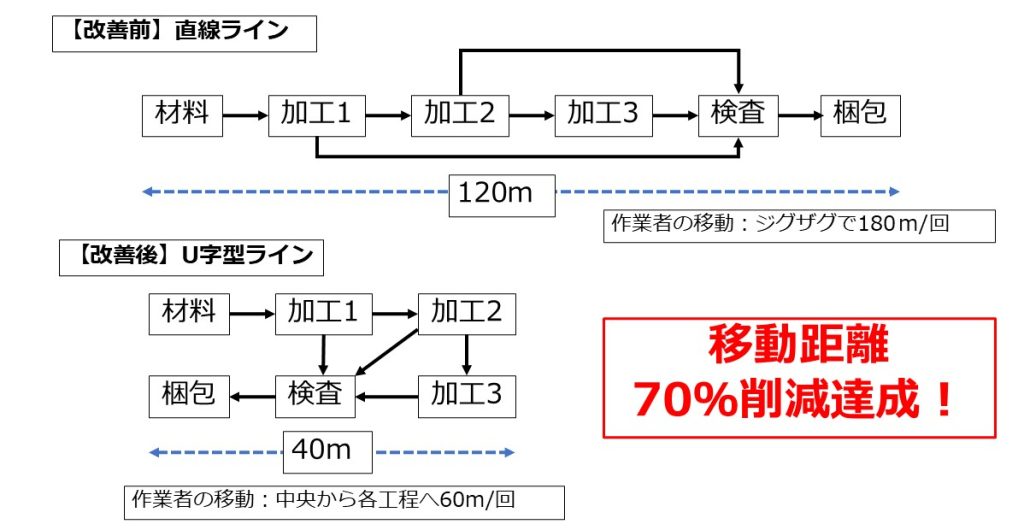

改善2:U字型ラインへの変更(投資額:10万円)

Before: 直線ライン120mを端から端まで移動

After: U字型で移動距離を1/3に

- 歩行距離:70%削減

- リードタイム:5日→3日

- 年間効果:240万円

改善3:材料の定時配送システム(投資額:5万円)

Before: 各自が材料を取りに倉庫へ(1日10回)

After: 2時間ごとの定時配送(台車3台購入)

- 作業中断:ゼロに

- 品質不良率:3.2%→1.8%

- 年間効果:120万円

改善4:高さを活用した立体配置(投資額:8万円)

Before: 床面積の奪い合い

After: 上部空間に軽量物を配置

- 床面積:20%削減

- 移動距離:30%短縮

- 年間効果:60万円

改善5:デジタル化で探す時間ゼロ(投資額:0円)

Before: 図面や指示書を探す(15分/回)

After: QRコードでスマホ表示

- 探す時間:ゼロ

- ミス削減:80%

- 年間効果:90万円

投資対効果の比較表

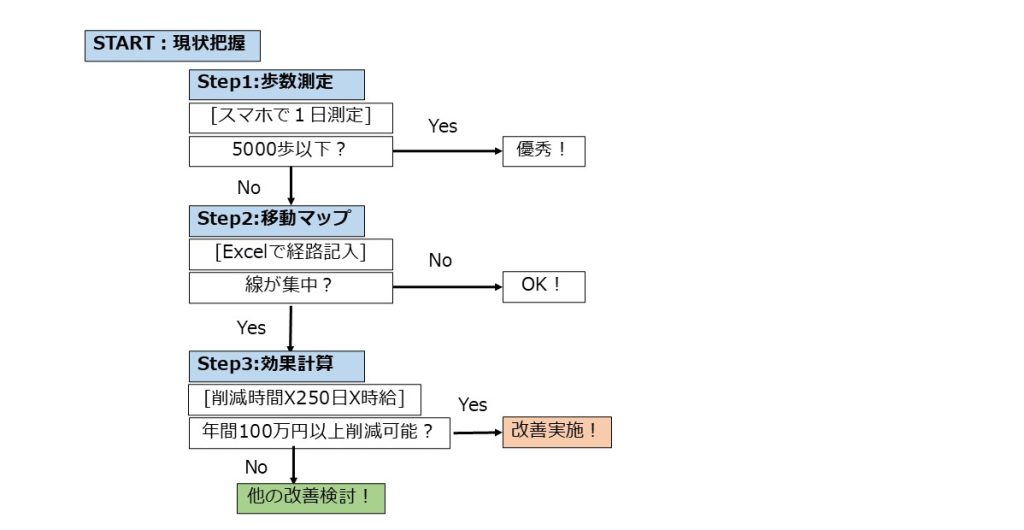

自社で実践!作業分析の簡単3ステップ

Step1:スマホで歩数測定(所要時間:1日)

iPhoneの「ヘルスケア」、Androidの「Google Fit」で測定。

目安:5,000歩以下なら優秀、8,000歩以上は要改善

Step2:移動マップ作成(所要時間:2時間)

Excelで工場の簡易図を作り、1時間の移動経路を線で記入。

線が集中している場所が改善ポイント。

Step3:投資対効果を計算(所要時間:30分)簡易計算式】

削減時間(分/日)× 250日 × 時給 ÷ 60 = 年間削減額

例:30分削減 × 250日 × 2,500円 ÷ 60 = 312,500円

10人なら年間312万円の削減!

改善資金の調達方法:補助金を賢く活用

使える補助金ベスト3

1. ものづくり補助金

- 補助率:1/2~2/3

- 上限:1,250万円

- レイアウト変更も対象

2. 事業再構築補助金

- 補助率:1/2~3/4

- 上限:7,000万円

- 大規模改善向け

3. IT導入補助金

- 補助率:1/2~3/4

- 上限:450万円

- デジタル化に最適

実は、レイアウト改善は「生産性向上」として、

ほぼすべての補助金で採択されやすいテーマなのです。

なぜ今すぐ始めるべきか:2025年問題

2025年は製造業にとって正念場です。

- 最低賃金1,100円時代へ

- 働き方改革で残業規制強化

- 団塊世代の大量退職

しかし、見方を変えれば最大のチャンスでもあります。

競合他社が人材確保に苦戦している間に、 少人数で高効率な工場を作れば、

圧倒的な競争優位を確立できます。

まとめ:最初の一歩は無料診断から

T社も最初は半信半疑でした。

「うちは特殊だから」

「そんな簡単にはいかない」

でも、実際に歩数を測定して驚愕。

「こんなに歩いていたのか!」

そこから3ヶ月。 投資額26万円で、年間600万円の効果を実現しました。

【無料】10分でできる工場効率診断

あなたの工場にどれだけの改善余地があるか、 簡単な10の質問で診断します。

- 所要時間:10分

- 診断結果:即時メール送信

- 改善提案:3つの具体策付き

人手不足に悩む時代は終わりです。

少数精鋭で勝つ工場づくりを、一緒に始めませんか?

10分で改善余地がわかる!

- 所要時間10分

- 診断結果即送信

- 改善提案3つ

工場レイアウト情報室

野村浩之

製造業の人手不足を「設計」で解決する専門家 11棟の工場建設で

培った省人化ノウハウを提供

【お問い合わせ】

メール:layout@popora-top.com

よくある質問

Q: 改善にはどれくらいの費用がかかりますか?

A: 実例のT社では26万円の投資で年間600万円の削減を実現しました。まずは3万円程度の工具配置から始めることも可能です。

Q: 効果が出るまでどれくらいかかりますか?

A: 早いものは1週間で効果が見え始めます。全体的な効果は3ヶ月程度で明確になります。

Q: 専門知識がなくても実施できますか?

A: はい、スマホの万歩計とExcelがあれば基本的な分析は可能です。無料診断ツールもご用意しています。