失敗しない工場レイアウト設計の全手順|16ステップで未来の生産性を手に入れる方法

目次

成功する工場レイアウトには「正しい手順」が必要不可欠です

要約

「工場レイアウト」設計に関する、ポイントや注意点、アイデア、事例などをまとめてあります。

*はじめて工場レイアウト設計の担当者になったが 方法が分からないんです…

*工場レイアウト設計を経験と勘で進めていますが、できるかどうかとても不安です…

*工場レイアウト設計が効率的で最適な案なのか わからないので困ってます…

*工場レイアウト設計の実践的で確実な手法の手順を教えてほしい!

といったような、お悩みや要望に答えていきます

あなたは、この記事を読むことによって、

*工場レイアウトの設計で成功するための重要なパターンやポイントを全て知ることになります。

*工場レイアウト設計の失敗を事前に回避できます。

*足踏み状態から前進していくことができます。

(既に工場レイアウト検討を始め、停滞中の人)

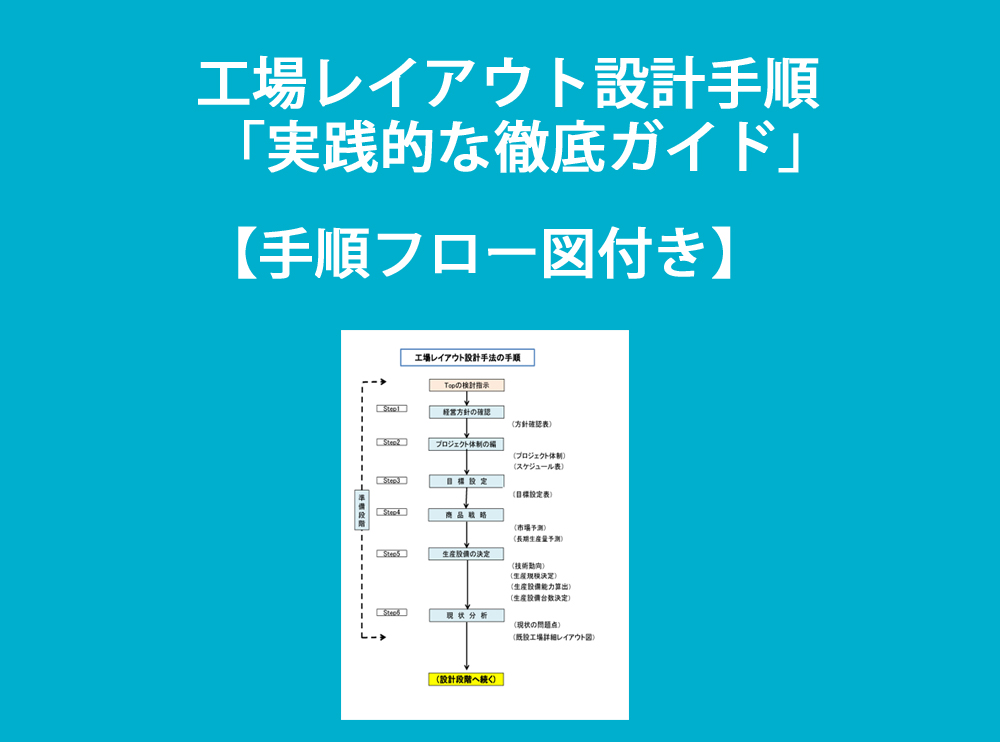

私が、実際に工場・倉庫(11棟)を建設した経験を基に、

「工場レイアウト」設計手順の

「実践的な徹底ガイド」【手順フロー図】を、

わかりやすく説明してあります。

但し、各スッテプを詳しく説明するには、多くの資料になりますので、簡潔に説明してあります。

詳しくは、別の記事で紹介してありますので、そちらをご覧ください。

どうぞ、よろしくお願いします!

私が11棟の工場・倉庫建設で実証した結論はこうです。

工場レイアウト設計で成功したいなら、経験や勘だけに頼ってはいけません。

なぜなら、レイアウトは工場の根幹であり、一度決めると大幅な変更には莫大な費用と時間がかかるからです。

体系化された16ステップの手順に従えば、初めての担当者でも、確実に最適なレイアウトを完成させることができます。

この手順を守ることで、操業後の「こんなはずじゃなかった」という後悔を最小限に抑え、将来の生産性向上と利益拡大につながる工場を実現できます。

このステップを知らずに進めるリスクは計り知れません。

設備配置のやり直し、物流動線の混乱、作業効率の低下など、すべて金銭的・時間的損失につながります。

なぜ手順が重要なのか?3つの決定的な根拠

根拠1:レイアウトは後戻りできない重要な投資判断

工場レイアウトは建物の構造、設備配置、物流動線など、すべてが密接に関係しています。

一つのステップを飛ばしたり、順序を間違えると、後工程で必ず矛盾が発生します。

例えば、生産規模を決めずに用地を選んでしまうと、後から「敷地が足りない」「逆に広すぎてムダ」という事態になります。

建設後の変更は、新規建設の3倍以上のコストがかかることも珍しくありません。

根拠2:SLP手法という世界標準の裏付け

この16ステップは、メイナード研究所のリチャード・ミューサーが開発したSLP手法(Systematic Layout Planning)を基にしています。

SLP手法は、レイアウト立案の世界標準として60年以上使われ続けている実績ある方法論です。

どんな業種・規模の工場にも適用でき、科学的かつ論理的にレイアウトを最適化できます。

勘や経験だけでは到達できない、データに基づいた最適解を導き出せるのです。

根拠3:準備不足が最大の失敗原因

工場レイアウトの失敗事例を分析すると、その多くが「準備段階の不足」に起因しています。

経営方針の確認不足、現状分析の甘さ、目標設定の曖昧さなど、設計前の段階でのミスが、完成後に大きな問題として表面化します。

16ステップの全体像と各段階の重要ポイント

工場レイアウト設計は、

準備段階(6ステップ) と

設計段階(10ステップ) の

合計16ステップで構成されます。

■ 準備段階の6ステップ|成功の土台を築く

16ステップのうち、準備段階が6ステップを占めているのは偶然ではありません。

準備を徹底することが、成功への最短ルートなのです。

準備段階こそが、レイアウト成功の8割を決める重要なフェーズです。

ここを疎かにすると、どんなに優れた設計をしても、経営目標とずれた工場ができてしまいます。

下図が準備段階の手順フロー図

ステップ1:経営方針の確認

トップダウンで指示される工場レイアウト計画。

経営者の意図を正確に理解し、経営戦略に合致したレイアウトを目指します。

チェックリストを使い、漏れなく確認することが必須です。

(この工程については、以下の記事で具体的な進め方を詳しく解説しています。)

➡工場レイアウト設計 経営方針の確認

ステップ2:プロジェクト体制の編成

レイアウト設計には、生産、設備、品質、物流、総務など多部門の協力が不可欠。

プロジェクト組織図とスケジュール表を作成し、責任と役割を明確にします。

(この工程については、以下の記事で具体的な進め方を詳しく解説しています。)

➡工場レイアウト設計 プロジェクト体制の編成

ステップ3:目標の設定

「生産性30%向上」「物流動線50%削減」など、具体的な数値目標を設定します。

この目標が、後のレイアウト案評価の基準となります。

(この工程については、以下の記事で具体的な進め方を詳しく解説しています。)

➡工場レイアウト設計 目標設定の方法

ステップ4:長期生産計画の作成

5年後、10年後を見据えた生産計画を立てます。

将来の製品変更や増産にも対応できる柔軟性のあるレイアウトを目指すためです。

(この工程については、以下の記事で具体的な進め方を詳しく解説しています。)

ステップ5:生産規模の決定

長期計画に基づき、必要な生産能力と設備台数を算出します。

最新技術の動向も調査し、将来性のある設備選定を行います。

(この工程については、以下の記事で具体的な進め方を詳しく解説しています。)

ステップ6:現状分析

既存工場の問題点を洗い出します。

工程分析、物流分析により、ボトルネックや非効率な動線を特定。

これらを新レイアウトで解決します。

(この工程については、以下の記事で具体的な進め方を詳しく解説しています。)

(現状工場レイアウト図の作図方法について詳しく解説しています。)

➡工場レイアウト図の書き方完全マニュアル|Excel/CAD対応【2025年版】

■ 設計段階の10ステップ|理想を形にする

準備が整ったら、いよいよ具体的なレイアウト設計に入ります。

科学的手法を用いて、最適なレイアウトを導き出します。

下図が設計段階の手順フロー図

ステップ1:用地選定

新工場建設の場合、立地条件は極めて重要です。

交通アクセス、人材確保、インフラ、将来の拡張性など、多角的にチェックリストで評価します。

(この工程については、以下の記事で具体的な進め方を詳しく解説しています。)

ステップ2:生産スタイルの決定

製品特性に合わせて、ライン生産、セル生産、機能別配置など、最適な生産方式を選択します。

生産スタイルがレイアウトの骨格を決めます。

(この工程については、以下の記事で具体的な進め方を詳しく解説しています。)

ステップ3:工程分析

原材料から製品までの流れを詳細に分析。

製品分析工程表、物流量フロー図、物流動線図を作成し、ムダな動きを排除します。

(この工程については、以下の記事で具体的な進め方を詳しく解説しています。)

➡「工場レイアウト設計」 効率化を実現する工程分析のポイント

ステップ4:設備台数の決定

生産計画から必要能力を算出し、設備台数を決定。

過不足のない適正な設備投資を実現します。

(この工程については、以下の記事で具体的な進め方を詳しく解説しています。)

➡「工場レイアウト設計」 競争力を高める 設備台数決定ポイント

ステップ5:生産関連部門の配置

製造部門だけでなく、検査、梱包、保管、出荷など関連部門の配置を決定。

相互関連図を使い、部門間の関係性を科学的に分析します。

(この工程については、以下の記事で具体的な進め方を詳しく解説しています。)

➡「工場レイアウト設計」」効率的で確実な生産関連部門の配置方法

ステップ6:ブロックレイアウト図の作成

各部門の必要面積を算出し、大まかな配置を決めたブロックレイアウト図を作成。これがレイアウトの基本となります。

(この工程については、以下の記事で具体的な進め方を詳しく解説しています。)

ステップ7:代替レイアウト案の作成

制約条件を考慮しながら、3つの代替案を作成。

複数案を比較検討することで、思い込みを排除し、より良い案を見つけ出します。

(この工程については、以下の記事で具体的な進め方を詳しく解説しています。)

ステップ8:基本レイアウト案の選定

3案を評価基準で比較し、最適な1案を選定。

ここでステップ3で設定した目標が評価基準として活きてきます。

(この工程については、以下の記事で具体的な進め方を詳しく解説しています。)

ステップ9:詳細レイアウト図の作成

選定された基本案をもとに、設備配置、動線、ユーティリティ配管など、すべてを詳細に描き込みます。

(この工程については、以下の記事で具体的な進め方を詳しく解説しています。)

ステップ10:設備投資計画書の作成

総仕上げとして、投資金額、効果、回収期間などをまとめた計画書を作成。

経営層にプレゼンし、承認を得ます。

(この工程については、以下の記事で具体的な進め方を詳しく解説しています。)

「そんなに細かくやる必要があるの?」という疑問にお答えします

「経験があれば、もっと簡単にできるのでは?」

経験は武器ですが、完璧ではありません。

確かに経験豊富な技術者なら、直感的に良いレイアウトを描けるかもしれません。

しかし、経験則には「過去の成功パターンに引きずられる」というリスクがあります。

市場環境、技術革新、働き方改革など、工場を取り巻く状況は急速に変化しています。

過去の成功体験が、今回も最適とは限りません。

体系的な手順に従うことで、変化に対応した客観的な判断ができるのです。

「16ステップは多すぎる。時間がかかりすぎる」

急がば回れ。手順を省略した方が、結果的に時間もコストもかかります。

確かに16ステップは多く感じるかもしれません。

しかし、各ステップには明確な目的があり、どれか一つでも省略すると、後で必ず問題が発生します。

私の経験では、ステップを省略して失敗したプロジェクトが、やり直しに当初の2倍の時間を費やしたケースがありました。

一方、手順通りに進めたプロジェクトは、計画通り、予算内で完成し、操業後のトラブルもほとんどありませんでした。

「うちの工場は特殊だから、一般的な手順では対応できない」

SLP手法は、あらゆる業種に適用できる柔軟な手法です。

食品、化学、機械、電子部品など、どんな業種でも基本的な考え方は同じです。

むしろ、特殊な工場ほど、体系的なアプローチが必要です。

手順の中で、業種特有の要素を織り込めばよいのです。

例えば、食品工場なら衛生管理、化学工場なら安全性を重点的に検討するなど、フレキシブルに対応できます。

この手順を実践するための具体的なアクション

16ステップの全体像が理解できたら、次は具体的な実践方法を学びましょう。

すぐに始められる3つのアクション

アクション1:手順フロー図をダウンロードして、チーム全員で共有する

まずは視覚的に手順を理解することが重要です。

準備段階と設計段階のフロー図を印刷し、プロジェクトメンバー全員が見える場所に掲示しましょう。

アクション2:現在のプロジェクト状況を診断する

既にレイアウト検討を始めている場合、どのステップまで完了しているかチェックしましょう。

飛ばしているステップがあれば、今からでも取り組むべきです。

アクション3:各ステップの詳細ガイドを順番に学習する

16ステップそれぞれに、さらに詳しい実践ガイドが用意されています。

1週間に2ステップずつ学べば、2ヶ月で全体をマスターできます。

よくある質問

A; 規模に応じて各ステップの詳細度を調整できます。

小規模なら簡略化できますが、ステップ自体は省略しないことをお勧めします。

A: 可能です。ただし、前のステップに問題があれば、一度戻って見直すことが必要な場合もあります。

A: 初めての場合や大規模プロジェクトでは、専門家のサポートが有効です。

ただし、この16ステップを理解していれば、コンサルタントとも対等に議論できます。

あなたの工場レイアウトを成功させる唯一の方法

工場レイアウト設計の成功には、「正しい手順」が絶対に必要です。

16ステップという体系的なアプローチに従うことで、経験の有無に関わらず、誰でも最適なレイアウトを完成させることができます。

準備段階の6ステップで土台を固め、設計段階の10ステップで理想を形にする。

この順序を守ることが、失敗を回避し、未来の生産性を手に入れる唯一の方法です。

ステップを省略する誘惑に負けないでください。

一見遠回りに見えても、手順に従うことが最も確実で、最も効率的な道です。

10年後、20年後も競争力を持ち続ける工場を実現するために、今日から正しい手順でレイアウト設計を始めましょう。

【まとめ】成功する工場レイアウトの設計手順16ステップ

- 準備段階(6ステップ)が成功の8割を決める

- 設計段階(10ステップ)で具体的な最適レイアウトを導き出す

- ステップの省略・スキップは厳禁、後で必ず問題が発生する

- SLP手法という世界標準の裏付けがある信頼できる方法

- 経験や勘だけでなく、科学的アプローチを組み合わせる

- 各ステップには明確な目的があり、すべてが相互に関連している

この記事で紹介した16ステップの手順フロー図は、下記からダウンロードできます。

ぜひプロジェクトに活用し、成功する工場レイアウトを実現してください。

資料のダウンロード

工場レイアウト設計手順「実践的な徹底ガイド」の【手順フロー図】は

下記よりダンロードできます。

「工場レイアウト設計」準備段階手順フロー図

「工場レイアウト設計」設計段階手順フロー図

参考

【無料】オンラインメールセミナー

工場の新設や拡張や模様替えで、工場のレイアウトを考える必要が出てきた場合、まずは、下記の「やさしい工場レイアウト手法」のメール講座がおすすめです。

無料ですので、ぜひ活用してみてください。

【無料】オンライン無料相談

工場レイアウト設計は、設備配置だけでなく、生産性・安全・将来拡張まで影響します。

貴社の条件に合った進め方を、生産技術の視点で整理します。