「工場レイアウト設計」効率化を実現する工程分析のポイント

工場レイアウト設計 効率化を実現する工程分析のポイント

目次

要 約:

工場レイアウト設計において、工程分析は重要なステップの一つです。

工場レイアウト設計における工程分析は、各工程のモノの流れや人の仕事の流れを図表化し、問題点を見つけるための分析方法です。

これは工業工学の一環であり、IE(産業工学)の手法の一つとして位置付けられています。

以下では、工程分析の意義や方法、そして効果的な活用について詳しく解説します。

この記事は、

*はじめて工場レイアウト設計の担当者になったが 、なにから始めたらよいのかわからないんです…

*工場レイアウト設計の作業・物流の分析方法が分からず、困っています。…

*工場レイアウト設計の実践的で確実な手法の手順を教えてほしい!

といったような方へ向けてまとめています。

この記事を読むことで、

*工場レイアウトの設計で成功するための重要なパターンやポイントを全て知ることになります。

*工場レイアウト設計の失敗を事前に回避できます。

*足踏み状態から前進していくことができます。

(既に工場レイアウト検討を始め、停滞中の人)

私はこれまで計11棟の工場や倉庫のレイアウト設計に携わってきました。

その過程で知り得た工場レイアウトの設計などを説明していきたいと思います。

どうぞ、よろしくお願いします!

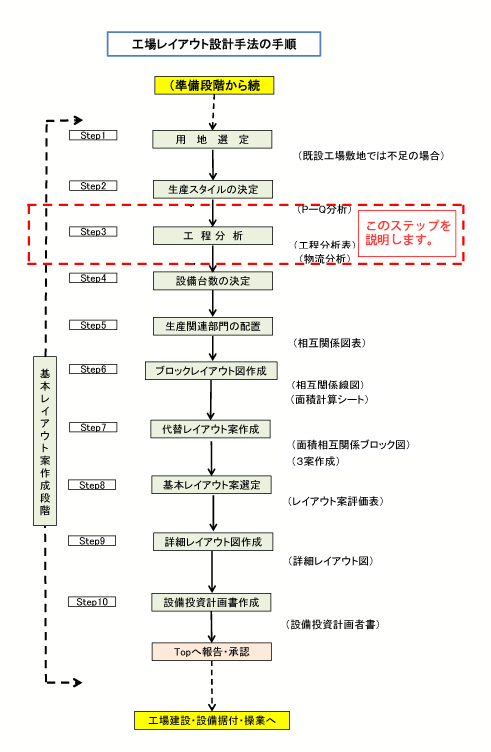

「工場レイアウト設計」手順における「工程分析」の位置

「工程分析」は「工場レイアウト設計」設計段階の3番目の手順になります。

次図に示します。

本記事は、工場レイアウト設計の手順の中の「工程分析」について詳しく解説しています。

工程分析とは

工程とは、ある段階から次の段階へと進む過程であり、完成または完了に近づいていく区切りを指します。

生産や事務作業の流れにはさまざまな順序がありますが、一定の切り口で区切ることで、仕事の段取りや管理がしやすくなります。

工程分析により、作業の流れや手順の全体像を把握することができます。

したがって、より詳細な手法を適用する前の予備調査として活用されることが多いです。

工程分析の重要性

工程分析は、工場レイアウト設計において効果的な生産プロセスの確立や効率の向上に不可欠なステップです。

工場のレイアウトがうまく設計されていない場合、製造がスムーズに進まず、効率が悪くなる可能性があります。

したがって、工程分析を通じて問題点を把握し、効果的な改善策を導入することで、工場の生産性や効率を向上させることができます。

以下に工程分析の重要性をまとめます。

生産性の向上:

工程分析表を作成することで、生産プロセスを効率的に管理し、生産性を向上させることができます。

品質の向上:

作業者が製品全体の責任を持ち、品質管理を徹底することができます。

工程分析表によって品質管理を適切に行うことができます。

柔軟性の向上:

工程分析表を作成することで、製品の変更に柔軟に対応することができます。

工程内での製品の流れや作業者の配置を変更することで、迅速かつ効率的に製品の切り替えを行うことができます。

コスト削減:

無駄な在庫や待ち時間を削減することができます。

工程分析表によって、生産プロセスのムダを特定し、コスト削減につなげることができます。

工程分析表の作成手順

工場レイアウト設計における工程分析の具体的な手法は以下の通りです。

- モノの流れや人の仕事の流れを把握するために、各工程を図表化します。

これには、各工程の始まりと終わり、作業者の配置、材料や製品の移動経路などが含まれます。 - 図表化された工程を分析し、ボトルネックやムダな動作、作業の重複など、問題点や改善の余地がある箇所を特定します。

- 特定された問題点や改善の余地がある箇所に対して、効果的な改善策を検討します。

これには、作業者の配置変更、機械や設備の配置変更、作業手順の見直しなどが含まれます。 - 改善策を実施し、工程の効率性や生産性を向上させるための努力を行います。

その際には、改善の効果を定量的に評価することも重要です。

工程分析の種類と特徴

工程分析には、いくつかの種類がありますが、工場レイアウト設計では、生産スタイルに適した分析手法があります。

製品工程分析の種類

製品工程分析は、

・モノの動線を知りたい・改善したい時

・リードタイムを知りたい・短縮したい時

・レイアウトを改善したい時

等に活用します。

製品工程分析は、生産スタイルにより次の3種類の分析法があります。

「ライン生産」スタイルの工程分析表

「セル生産」スタイルの多品種工程分析表

「機能別生産」スタイルのFrom-Toチャート

物流経路分析

物流経路分析は、物(原材料、完成品、仕掛品等)の流れ(動線)を分析し、物流動線を可視化し、レイアウト設計に反映させます。

物流経路分析は、

・モノの動線を知りたい・改善したい時

・レイアウトを改善したい時

等に活用します。

物流経路分析には、次の種類があります。

・物流動線図

・物流量フロー図

製品工程分析の作成方法

「ライン生産」スタイルの工程分析法

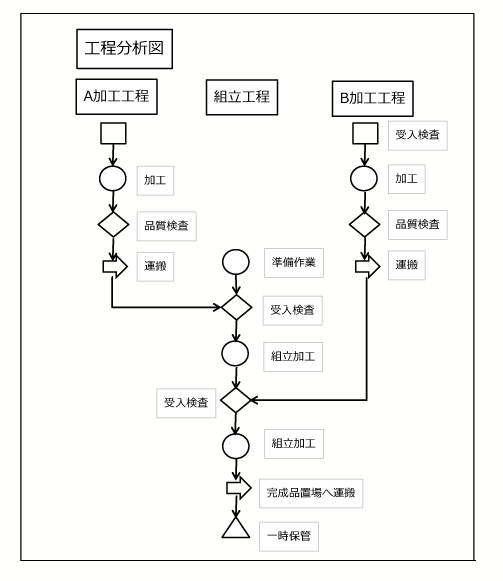

「ライン生産」は工程分析記号を使い作業の流れを作業フロー図にして作業の分析を行います。

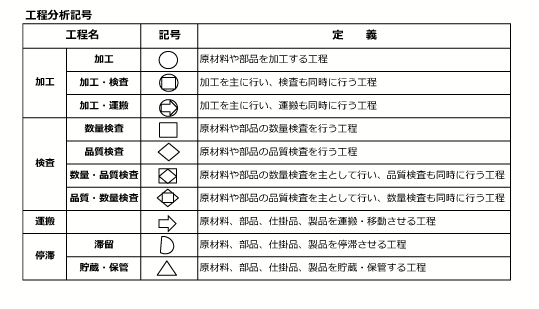

工程分析記号

下図の10種類の工程分析記号を使用して、工程分析フロー図を作成します。

製品工程分析図の事例です。

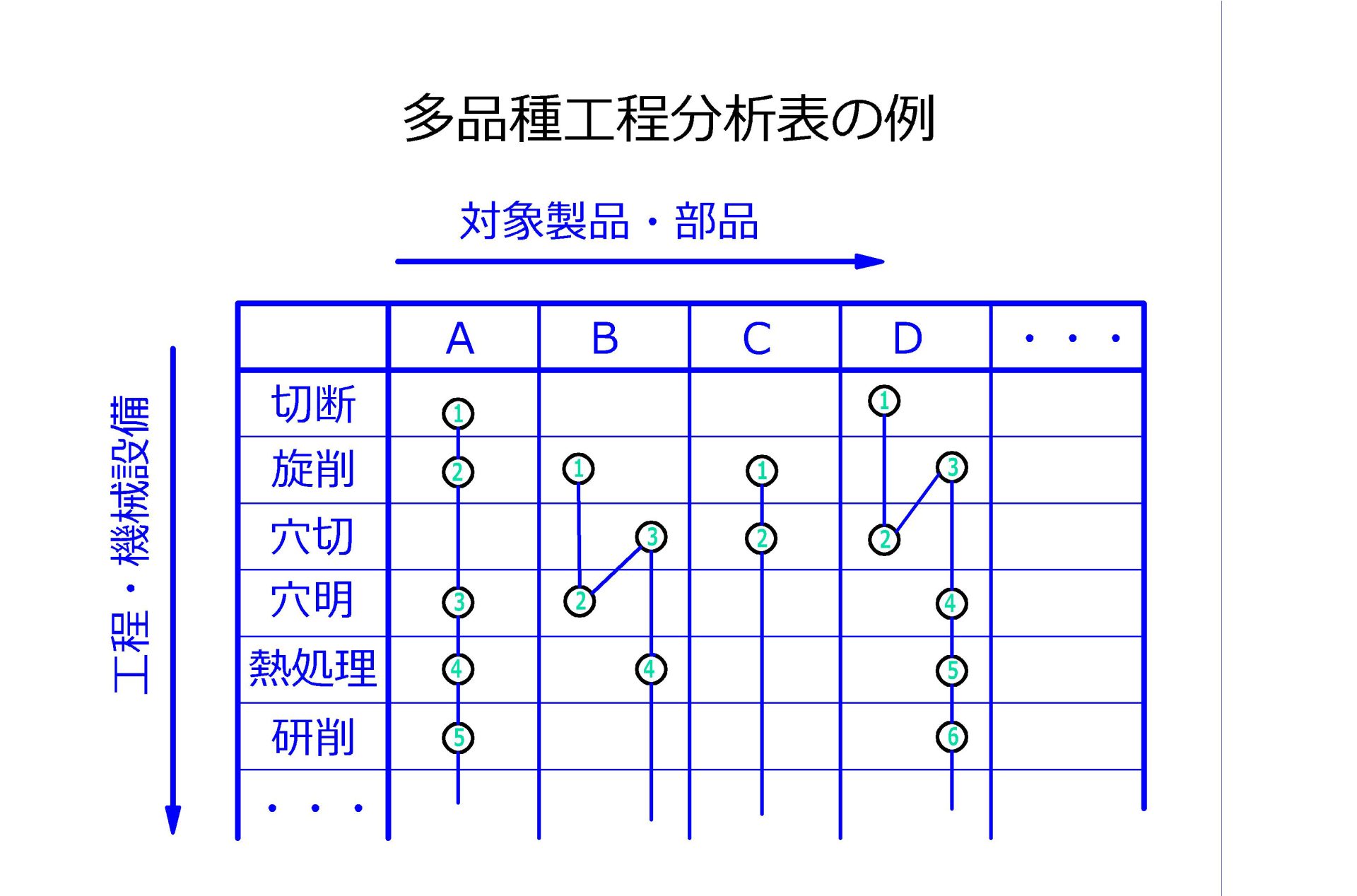

「セル生産」スタイルの多品種工程分析表

多品種工程分析表は、横軸に製品、縦軸に工程の下図の表を作成し、製品毎に作業の流れを記入します。

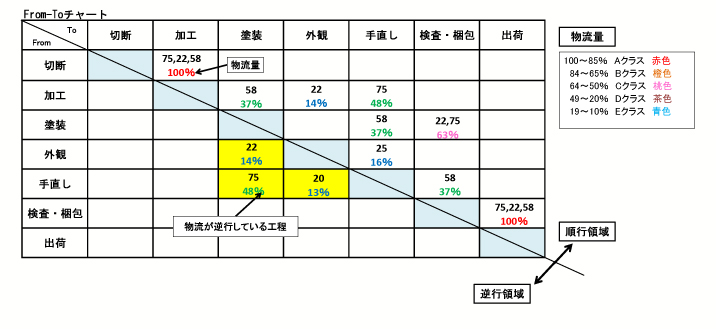

「機能別生産」スタイルのFrom-Toチャート

「機能別生産」スタイルのFrom-Toチャート下図に示してあります。

作業工程毎に、作業の流れを把握します。

物流経路分析の作成方法

工場レイアウト設計における物流分析は、生産プロセス全体の効率性や効果的な資源利用を実現するために不可欠です。

この記事では、物流分析の重要性、方法、およびその利点について詳しく解説します。

物流経路分析の重要性:

工場内の物流は、生産効率や生産コストに直接影響を与えます。

物流分析によって、生産プロセスにおけるムダやボトルネックを特定し、改善の余地を見出すことが可能です。

また、顧客への製品供給の迅速化や正確性の向上も物流分析の重要な目標です。

物流経路分析の方法:

フローチャートの作成:

生産プロセス全体を可視化し、物流の流れを明確にします。

このフローチャートを通じて、不要な移動や待ち時間などのムダを発見します。

マテリアルハンドリングの分析:

原材料や製品の運搬方法を評価し、効率性を向上させるための改善点を特定します。

例えば、物品のピッキングやストレージ方法を最適化することで、作業時間の短縮や作業者の負担軽減が可能です。

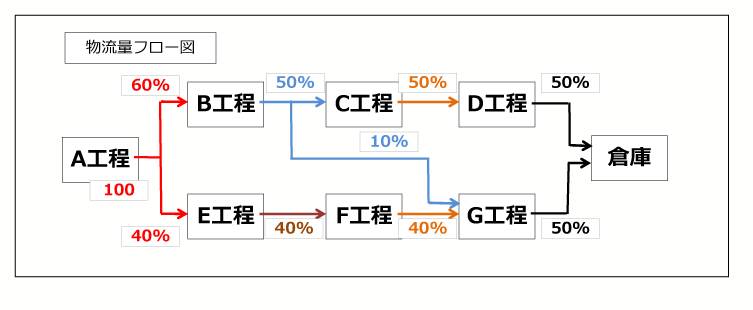

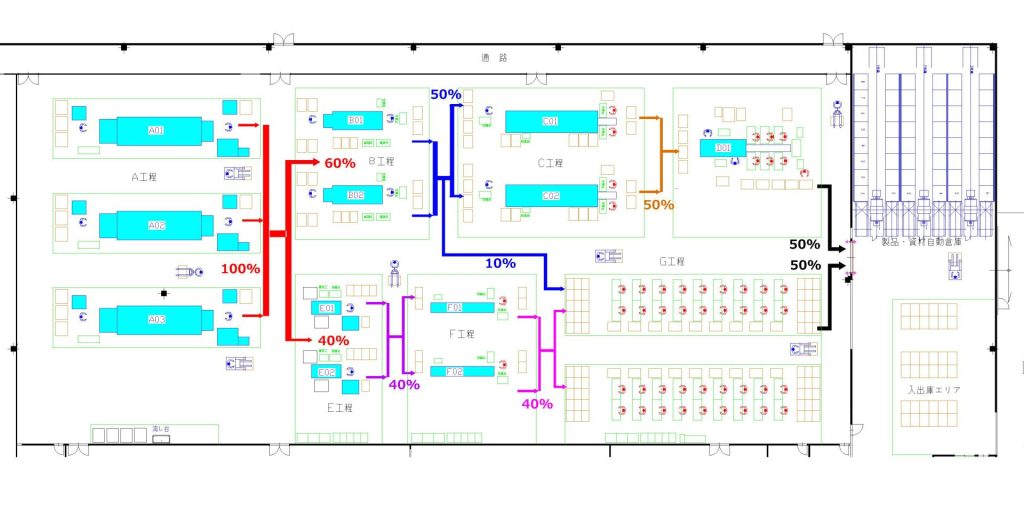

物流動線図と物流量フロー図:

工場内の設備配置やレイアウトをレイアウト図に作成し、物流の効率的な動線を確保します。

例えば、生産ライン間の距離を短縮することで、製品の移動時間を削減し、生産性を向上させることができます。

物流量フロー図

物流動線図

データ分析:

物流に関連するデータを収集し、分析することで、ボトルネックや改善のポイントを特定します。 生産データや在庫管理データなどを分析することで、在庫の適切な管理や生産計画の最適化が可能となります。

物流分析の利点:

生産性の向上:

効率的な物流プロセスは、生産性を向上させます。

ムダや待ち時間の削減、物品のスムーズな移動などにより、生産ライン全体の効率性が向上します。

コスト削減:

物流分析によって、無駄な在庫や運搬コストを削減することができます。

効率的なマテリアルハンドリングやストレージ管理によって、在庫レベルを最適化し、運搬コストを削減することが可能です。

品質向上:

物流プロセスの改善により、製品の品質管理が向上します。

正確な在庫管理や製品の追跡、配送の正確性などが向上し、顧客満足度を高めることができます。

物流分析は、工場レイアウト設計において重要な一環です。

効果的な物流プロセスを設計することで、生産性の向上やコスト削減、品質の向上など、多くの利点を得ることができます。

「工場レイアウト」設計で生産設備や物流の面で、効率的な配置を

決めるために必要な分析です。

作業の流れが分析できた後に、物流分析(物の流れ)を分析し、

問題点を把握し、改善を図ります。

まとめ

「工場レイアウト」設計の最初の分析作業は、製品のP-Q分析から、生産スタイルを決め、その特性に合った工程分析手法で製品の流れを詳細に分析することです。

工程分析により、問題点を把握し、改善を図り、それを「工場レイアウト」設計に反映させて、効率の良い最適な工場レイアウト案を作成することです。

確立された手法に従って、確実に進めましょう。

参 考

工場レイアウト設計は、一つの工程だけで完結するものではありません。

前後の工程を含めた全体像は、以下の記事で整理しています。

工場レイアウト設計は、設備配置だけでなく、生産性・安全・将来拡張まで影響します。

貴社の条件に合った進め方を、生産技術の視点で整理します。