工場レイアウト設計 戦略的アプローチ 生産規模の決定方法

工場レイアウト設計 戦略的アプローチ 生産規模の決定方法

目次

要約

工場レイアウト設計における生産規模の決定は、企業の持続的な成長と利益確保に直結する重要な段階です。

この記事では、生産規模を決定するための方法や考慮すべき要素について解説します。

この記事は、

*はじめて工場レイアウト設計の担当者になったが 、なにから始めたらよいのかわからないんです…

*工場レイアウト設計は、生産規模の決定が分からず、とても不安です…

*工場レイアウト設計の実践的で確実な手法の手順を教えてほしい!

といったような方へ向けてまとめています。

この記事を読むことで、

*工場レイアウトの設計で成功するための重要なパターンやポイントを全て知ることになります。

*工場レイアウト設計の失敗を事前に回避できます。

*足踏み状態から前進していくことができます。(既に工場レイアウト検討を始め、停滞中の人)

私はこれまで計11棟の工場や倉庫のレイアウト設計に携わってきました。

その過程で知り得た工場レイアウトの設計などを説明していきたいと思います。

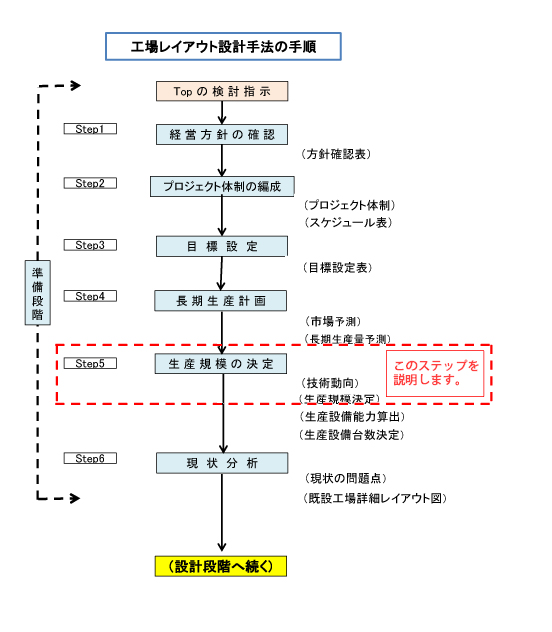

工場レイアウト設計「生産規模の決定」作成位置

工場レイアウト設計の準備段階では、経営方針の確認、プロジェクト体制の編成、目標設定、長期生産計画の作成が行われます。

次のステップとして、「生産規模の決定」の作成が重要です。

これらのステップは順序通りに進めることが重要です。

工場レイアウト設計の手法手順フロー図で「生産規模の決定」作成の位置を示してあります。

本記事は、工場レイアウト設計の手順の中の「生産規模の決定」について詳しく解説しています。

生産規模の重要性

工場レイアウト設計における生産規模の決定は、成功への重要なステップです。

生産規模は、工場の運営における中心的な要素であり、適切な規模を設定することは、企業の競争力や収益性に直接影響します。

以下に、生産規模の重要性について詳しく説明します。

生産効率の最適化

適切な生産規模を設定することは、生産効率の最適化につながります。

生産ラインや設備の適切な配置と増減(スケーリング)は、無駄な生産時間やリソースの浪費を最小限に抑え、生産性を向上させます。

リソースの効率的な利用

生産規模を正確に把握することで、必要なリソース(人員、設備、原材料など)を適切に計画・配置することができます。

これにより、生産プロセスの効率性が向上し、無駄を減らし、生産コストを最適化することが可能となります。

需要への適応性

適切な生産規模を設定することで、需要の変動に迅速に対応できる柔軟性が生まれます。

需要の増減に応じて生産規模を調整することで、在庫の最適化や顧客サービスの向上が可能となります。

収益性の最大化

生産規模の正確な設定は、収益性の最大化につながります。

過大または過小な生産規模は、生産効率の低下やコストの増加を引き起こし、企業の収益性に悪影響を与える可能性があります。

適切な生産規模設定は、効率的な生産を実現し、収益性を向上させるために不可欠です。

長期的な成長戦略の基盤

生産規模の適切な設定は、企業の長期的な成長戦略の基盤となります。

需要の変化や市場の動向に合わせて生産規模を調整し、持続的な競争力を確保することができます。

以上のように、生産規模の適切な決定は工場レイアウト設計において極めて重要です。

正確なデータ分析や需要予測を基に、生産規模を適切に設定することで、効率的な生産プロセスの確立や企業の競争力強化につながります。

生産規模の決定方法

工場レイアウト設計における生産規模の決定は、以下の方法を通じて行われます。

これらの手法は、顧客の需要、市場の動向、競合他社の分析を基にしており、生産規模を的確に設定するための重要な手法です。

顧客需要の分析

顧客の需要を正確に把握することは、生産規模を決定する上で非常に重要です。

顧客の需要を分析する際には、過去の売上データや需要予測モデルを活用し、需要の傾向や季節性、地域差などを考慮します。

顧客の要求や嗜好の変化にも注意を払い、新製品の開発や既存製品の改良を通じて、顧客のニーズに合った製品を提供することが重要です。

市場動向の評価

市場動向の評価は、生産規模を決定する際に欠かせません。

市場の成長率、競合他社の動向、技術革新などを分析し、将来の需要予測を行います。

市場の変化やトレンドを把握することで、企業は需要に応じた生産計画を立てることができます。

また、競合他社の動向を分析することで、自社の競争力を強化する施策を考えることができます。

競合他社の分析

競合他社の分析は、生産規模を決定する上で重要な情報源です。

競合他社の製品ラインアップ、生産能力、市場シェアなどを分析し、自社の立ち位置を把握します。

競合他社の生産規模や戦略を理解することで、自社の生産規模を適切に設定し、競争力を維持・強化することができます。

生産規模の変更と調整

生産規模の変更と調整は、市場の変化や需要の変動に応じて必要とされる重要なプロセスです。

以下に、生産規模の変更と調整について詳しく説明します。

市場ニーズの変化への対応

市場のニーズが変化する場合、企業は生産規模を変更して需要に適応する必要があります。

たとえば、需要が増加した場合は生産規模を拡大し、需要が減少した場合は生産規模を縮小することが考えられます。

生産効率の最適化

生産規模の変更は、生産効率の最適化にも関連しています。

需要の変動に応じて生産規模を調整することで、生産ラインの停止時間や在庫の発生を最小限に抑えることができます。

生産設備の柔軟性の向上

生産規模の変更と調整は、生産設備の柔軟性を向上させることも可能です。

柔軟性の高い生産設備を導入することで、需要の変動により迅速に対応することができます。

コストの最適化

生産規模の変更は、コストの最適化にも貢献します。

需要の変動に応じて生産規模を調整することで、在庫コストや生産コストを削減することができます。

需要変動への対応

需要変動への対応は、生産規模の変更や調整と密接に関連しています。

以下に、需要変動への対応について詳しく説明します。

生産計画の柔軟性の向上

需要変動に柔軟に対応するためには、生産計画の柔軟性を向上させる必要があります。

生産ラインの柔軟性や生産能力の調整が可能な生産設備を導入することで、需要の変動に迅速に対応することができます。

在庫管理の最適化

在庫管理の最適化も、需要変動への対応に重要な役割を果たします。

需要の変動に応じて在庫レベルを調整し、適切な在庫水準を維持することで、需要に迅速に対応することができます。

協力会社との連携強化

需要変動に対応するためには、協力会社との連携を強化することも重要です。

生産ラインの調整や追加生産のために、迅速な情報共有や協力会社との連携体制を構築することが求められます。

成長戦略の展開

生産規模の決定は、企業の成長戦略と密接に関連しています。

以下に、成長戦略の展開における生産規模の重要性について詳しく説明します。

市場シェアの拡大

生産規模の適切な設定は、市場シェアの拡大に不可欠です。

需要に迅速に対応し、競合他社との差別化を図るためには、適切な生産能力を持つことが必要です。

新市場への参入

成長戦略の一環として新たな市場への参入を考える場合、生産規模の拡大や新たな生産施設の建設が必要になることがあります。

需要の拡大や市場ニーズの変化に応じて、柔軟に生産規模を拡大することが重要です。

技術革新への対応:

技術革新により市場が変化する場合、生産規模の変更や生産設備の更新が必要になることがあります。

成長戦略の一環として、新たな技術を導入し、生産プロセスを改善することで競争力を維持・強化することが求められます。

これらの要素を踏まえて、生産規模の変更と調整、需要変動への対応をします。

生産規模決定の最善な方法

「工場レイアウト設計における生産規模の決定」における最善な方法(ベストプラクティス)は、工場の効率性や競争力を最大化し、将来の成長を見据えた適切な生産規模を確立するための方法論や戦略です。

以下に、生産規模決定の最善な方法について詳しく説明します。

データに基づく意思決定

生産規模を決定する際には、十分なデータに基づいた意思決定が不可欠です。

需要予測や市場分析、競合他社の動向などのデータを収集し、客観的な視点から生産規模を検討します。

これにより、より正確な生産規模を設定し、将来のリスクを最小限に抑えることができます。

柔軟性と適応性の確保

生産規模を決定する際には、将来の変化に柔軟に対応できる体制を確保することが重要です。

需要の変動や市場環境の変化に対応するために、生産ラインの拡張や縮小が容易な設計を採用します。

また、複数のシナリオを想定し、リスクヘッジのための適切な予備計画を策定します。

顧客志向のアプローチ

生産規模を決定する際には、顧客のニーズや要求を重視したアプローチが重要です。

顧客志向の視点から、製品の品質や納期、価格などの要素を考慮し、最適な生産規模を設定します。

顧客満足度の向上を図ることで、市場競争力を強化することができます。

技術革新の活用

技術革新を活用して、生産プロセスの効率化や生産能力の向上を図ることが、生産規模決定のベストプラクティスの一つです。

最新の生産技術や設備を導入し、生産ラインの自動化や省力化を推進することで、生産規模の拡大や生産効率の向上を実現します。

持続可能性の考慮

生産規模を決定する際には、環境への配慮や社会的責任を考慮した持続可能な運営が求められます。

省資源化や廃棄物削減の取り組み、再生可能エネルギーの活用など、持続可能性を重視した生産プロセスの構築が重要です。

これにより、企業価値の向上やブランド価値の強化が期待できます。

生産規模決定のベストプラクティスを実践することで、工場の効率性や競争力を向上させ、持続的な成長を実現することが可能です。

経営戦略や市場状況に適切に適応しながら、最適な生産規模を確立することが、企業の成功に不可欠です。

生産規模の設定例

生産規模の簡略的な設定を以下に示します。

必要生産量の規模の設定

長期生産計画の生産量は年間の生産量ですが、月間別の生産量は季節変動や市場の変化により変動します。

月間生産量には、ピークとボトム生産量があり、最適な生産能力を決める必要があります。

過去の実績、経済的な面などを判断し、ピーク生産量に対し、どの程度の生産能力にするかを決定します。

次図にその例を示してあります。

例では、ピーク生産量に対して80%の生産能力に設定されています。

生産設備台数の設定

生産能力が設定されると、次に生産設備の台数を設定します。

次式で生産設備の台数を算出します。

| 月間稼働時間(Hr/月)=月間稼働日数(日/月) X 1日当り稼働時間(Hr/日) |

| 生産設備能力(個/月)={月間稼働時間(Hr/月) / 月間生産量(個/月)} *歩留り(%)*稼働率(%) |

| 生産設備台数(台)= 月間生産量(個/月) / 生産設備能力(個/月) |

製品が単一工程で製造される場合は、

下記の条件での計算例

月間生産量(個):10,000個

月間稼働日数(日) :23 日

1日当り稼働時間(Hr/日) :7.5(Hr/日)X2交替

標準時間(Hr/個):0.5Hr/個

歩留り(%): 98%

稼働率(%):85%

月間稼働時間345(Hr/月)=23(日/月) X 7.5(Hr/日) X2交替

生産設備能力574.7(個/月)=345(Hr/月)/ 0.5(Hr/個)X0.98X0.85

生産設備台数(台) 17.4台=10,000(個/月)/574.7(個/月)

製品が複数工程で製造される場合は、ラインバランスを考慮する必要があります。

〔設備台数検討に当たっての検討事項要領〕

(1)ネック工程の数は出来るだけ少なくする。

(2)費用のかからない工程より順に、設備、人員の増等を考えてゆく。

(3)前工程の負荷率を高くし、後工程を低くするライン構成が組めれば、後工程の物流が楽になり、後工程引き取り方式の運営が容易になります。

(4)技術改善、標準時間、歩留り、稼働率の改善を行い、設備能力を向上させる。

(5)レイアウトを具体化する前に、対策を済ませておくことが大切です。

必要なリソースの決定

生産計画が立案されたら、ラインで生産するために必要なリソースを計画し、準備します。

リソースとは、人、設備、手順、原材料のことを指します。

人の計画では、

必要とするスキルや工数、必要となるタイミングを明らかにし、準備します。

設備・システムの計画では、

必要とするラインや設備、システムの構成と能力、組み合わせ、数量、時間を計画し、準備します。

手順・方法の計画では、

加工や組み立て、運搬のための標準手順や操作方法、工程や作業の順番、組み合わせなどを計画し、準備します。

原材料や部品、半製品の計画では、

必要となる原材料、部品などの規格や仕様、数量、必要となるタイミングを計画し、準備します。

これらリソースを計画し、生産体制を整えることが生産計画を立てる目的です。

生産管理では、計画し準備したリソースを適切に維持管理することが求められます。

生産変動時期の対策

ピーク生産量時の対策

*外注に出す

*作業時間の延長(2交替→3交替)

*フレキシブル応援体制

ボトム生産量時の対策

*ピーク時にできなかった作業

*生産設備の整備

*パート社員の減員

設備投資計画の作成

長期生産計画に基づいて、長期設備投資計画(シナリオ)を作成し、工場の長期運営計画とします。

以下に簡略的な事例を示します。

まとめと展望

「工場レイアウト設計における生産規模の決定」を考える際のまとめと展望は、適切な生産規模を確立し、工場の効率性や競争力を向上させるための重要な要素です。

以下に、まとめと展望について詳しく説明します。

まとめ

生産規模の重要性の再確認

生産規模は、工場の効率性や競争力、持続可能な成長にとって重要な要素であることが再確認されました。

適切な生産規模の設定は、企業の生産性や利益率に直接影響を与えます。

データに基づく意思決定の重要性

生産規模を決定する際には、十分なデータに基づいた意思決定が不可欠であることが示されました。

需要予測や市場分析、競合他社の動向などのデータを活用し、客観的な視点から生産規模を検討することが重要です。

柔軟性と適応性の確保

生産規模を決定する際には、将来の変化に柔軟に対応できる体制を確保することが重要です。

需要の変動や市場環境の変化に対応するために、生産ラインの拡張や縮小が容易な設計を採用することが求められます。

顧客志向のアプローチ

顧客のニーズや要求を重視したアプローチが重要であることが強調されました。 顧客満足度の向上を図るために、製品の品質や納期、価格などの要素を考慮し、最適な生産規模を設定することが必要です。

持続可能性への配慮

環境への配慮や社会的責任を考慮した持続可能な運営が求められることが指摘されました。

省資源化や廃棄物削減、再生可能エネルギーの活用など、持続可能性を重視した生産プロセスの構築が必要です。

展望

テクノロジーの進化と生産性向上

テクノロジーの進化により、生産プロセスの効率性や自動化がさらに向上することが期待されます。

これにより、生産規模の最適化や生産効率の向上が可能となります。

市場環境の変化への適応

市場環境は常に変化しており、需要や競合状況などが影響を与えます。

企業は柔軟性を持って市場変化に対応し、生産規模や生産戦略を適切に調整する必要があります。

持続可能な運営の推進

持続可能性への関心が高まる中、企業は環境への配慮や社会的責任を重視した運営を推進する必要があります。

省資源化や再生可能エネルギーの活用など、持続可能な生産プロセスの構築が求められます。

顧客志向の強化

顧客ニーズの変化や競争激化により、顧客満足度の向上がますます重要となります。

企業は顧客志向の強化を図り、顧客満足度を高めるための努力を継続していく必要があります。

リスク管理とビジネスコンティニュイティ

期せぬリスクや災害に備え、ビジネスコンティニュイティ計画を策定することが重要です。

企業はリスク管理体制を強化し、ビジネスの持続性を確保するための対策を講じる必要があります。

これらのまとめと展望を踏まえて、工場レイアウト設計における生産規模の決定に関する戦略や取り組みを展開していくことが重要です。

参考

工場レイアウト設計は、一つの工程だけで完結するものではありません。

前後の工程を含めた全体像は、以下の記事で整理しています。

工場レイアウト設計は、設備配置だけでなく、生産性・安全・将来拡張まで影響します。

貴社の条件に合った進め方を、生産技術の視点で整理します。